脱硫石膏(FGD Gypsum)是燃煤电厂烟气脱硫的副产品,其主要成分是二水硫酸钙(CaSO₄·2H₂O)。原始脱硫石膏含水率高(通常为10%20%),必须经过干燥脱水处理,才能用于生产石膏建材(如纸面石膏板、石膏砌块、石膏砂浆等)。

脱硫石膏粉生产线干燥系统是整个生产线中能耗高、对产品质量影响比较大的环节。

一、 干燥系统的核心目标

1. 去除游离水: 将脱硫石膏表面的物理吸附水蒸发掉。

2. 控制结晶水: 通过精确控制温度,将部分或全部二水石膏(CaSO₄·2H₂O)转化为所需的半水石膏(CaSO₄·0.5H₂O,即建筑石膏),或无水石膏(CaSO₄)。

3. 保证产品均匀性: 确保出料的石膏粉水分和相组成稳定一致。

4. 提高生产效率: 实现连续、自动化、高效的干燥过程。

二、 主流干燥系统类型与工作原理

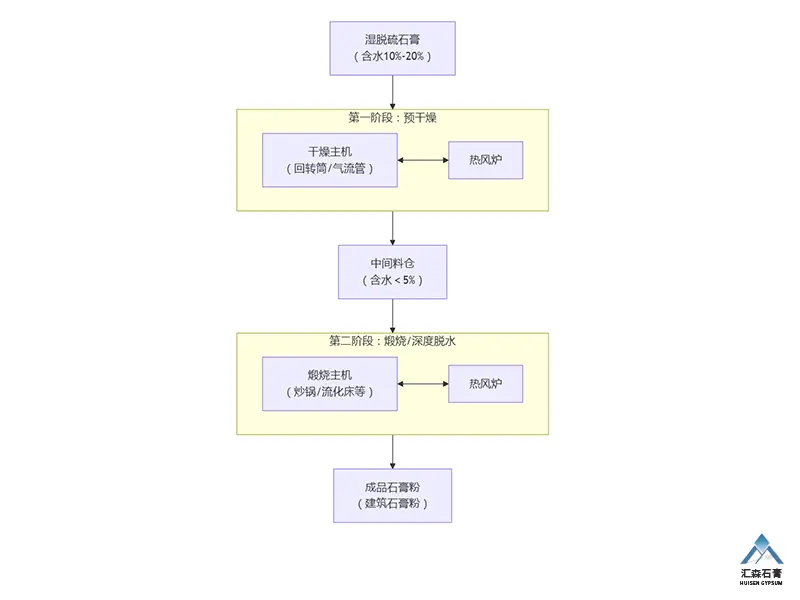

目前,脱硫石膏粉生产线常用、成熟的干燥系统是 “煅烧前预干燥系统”,通常采用 “回转窑” 或 “气流式干燥机” 作为核心设备。整个干燥流程可以清晰地分为两个阶段:

核心流程图

阶段一:预干燥系统

这个阶段的主要任务是快速、高效地去除物料的表面游离水,将含水量从10%20%降至5%以下,为后续的煅烧工序做准备。

1. 回转筒干燥系统

工作原理: 这是一个略微倾斜、缓慢旋转的大型圆筒。湿石膏从高端进入,热风(通常来自燃气/燃油热风炉)从筒体内穿过。随着筒体的旋转,石膏被内部的抄板不断扬起、撒落,形成均匀的料幕,与热风充分接触,水

分被迅速蒸发。干物料从低端排出。

系统组成:

回转干燥筒: 主体设备。

热风炉: 提供热源(温度通常为400600℃)。

喂料机: 均匀给料(通常采用螺旋喂料机)。

收尘系统: 包括旋风分离器和袋式除尘器,用于收集干燥过程中产生的细小石膏粉,并净化废气。

引风机: 提供系统动力,引导气流。

优点:

处理量大,运行稳定可靠,适用于大规模连续生产。

对物料含水率波动的适应性较强。

操作和维护相对简单。

缺点:

设备体积庞大,占地面积大。

热效率相对气流干燥略低(但可通过废气回收提高)。

系统惯性大,启停和调节参数较慢。

2. 气流式干燥系统

工作原理: 这是一种“瞬间干燥”技术。湿石膏被高速、高温的热气流(500650℃)吹入干燥管。在输送过程中,石膏颗粒被高度分散,悬浮在热风中,其巨大的表面积使水分在极短时间内(几秒钟)被蒸发。然后通过旋风分离器将干燥的石膏与湿热空气分离。

系统组成:

干燥管: 核心反应区域。

热风炉: 提供高温高速热风。

加料器: 确保物料均匀、稳定地进入干燥管(是关键难点)。

旋风分离器 & 袋式除尘器: 气固分离和收尘。

引风机: 提供系统动力。

优点:

干燥速度快,效率高,热利用率高。

设备结构紧凑,占地面积小。

产品粒度均匀。

缺点:

对喂料的均匀性和稳定性要求极高,易堵塞。

对物料初水分有要求,过湿的物料容易结团、粘壁。

系统阻力较大,能耗相对较高。

设备(尤其是干燥管和旋风)磨损较严重。

阶段二:煅烧系统(深度脱水与相变)

经过预干燥后的石膏(含水<5%)进入煅烧系统。这个阶段的核心是脱去结晶水,实现从二水石膏向半水石膏的相变,从而获得具有胶凝性能的建筑石膏粉。

常用设备: 炒锅、流化床煅烧炉、沙司基磨等。

工作原理: 利用间接或直接加热的方式,将物料加热到合适的煅烧温度(通常在150180℃之间),并保持一定时间,完成化学反应:

CaSO₄·2H₂O + Heat → CaSO₄·0.5H₂O + 1.5H₂O (蒸汽)

与干燥系统的关系: 现代生产线通常将预干燥和煅烧作为两个独立的工段,分别控制温度和停留时间,这样可以实现更精确的工艺控制,生产出质量更稳定的产品。

三、 干燥系统的关键工艺参数与控制

1. 热风温度:

入口温度: 是干燥的驱动力。温度过高,可能导致石膏表面过快失水结壳(“外焦里嫩”),或局部过度煅烧;温度过低,干燥速度慢,效率低。预干燥入口温度一般控制在400650℃。

出口温度: 直接反映了物料的终干燥状态和温度。必须精确控制,以防止过度煅烧或干燥不足。通常控制在90120℃。

2. 物料停留时间:

在回转筒中,通过调节筒体转速和倾斜角度来控制。

在气流干燥中,通过干燥管的长度和气流速度来控制。

停留时间必须与热风温度相匹配,确保物料既能干透,又不会过烧。

3. 风量与风压:

系统风量决定了携带水分和输送物料的能力。

风压系统(由引风机建立)必须平衡,确保热风按设计路径流动,防止粉尘外逸或冷风吸入。

4. 喂料量与均匀性:

稳定、均匀的喂料是干燥系统稳定运行的前提。喂料量波动会直接导致出口水分和温度的波动,影响产品质量。

四、 常见问题与对策

产品过烧或生烧: 调整热风温度和物料停留时间。检查喂料是否均匀。

系统结垢、堵塞: 清理内部结疤;检查原料是否过湿或粘性大;优化操作参数。

除尘器故障: 检查布袋是否破损、清灰系统是否正常工作,确保废气排放达标。

能耗过高: 考虑增加废气余热回收装置(如用出口废气预热进口空气),优化保温,减少系统漏风。

总结

脱硫石膏粉生产线的干燥系统是一个复杂而关键的工程系统。回转筒干燥和气流式干燥是目前主流的预干燥技术,各有优劣。选择哪种系统需根据具体的生产规模、投资预算、场地条件和对产品的要求来综合决定。现代生产线普遍采用“预干燥 + 煅烧”的两段式工艺,通过精确控制温度、风量和喂料等参数,确保生产出高质量、稳定的建筑石膏粉,从而实现脱硫石膏资源化利用的极大价值。